Kim loại dập

Mô tả ngắn:

Dập kim loại là sử dụng đột dập và khuôn để làm biến dạng hoặc gãy thép không gỉ, sắt, nhôm, đồng và các tấm khác và vật liệu lạ để đạt được hình dạng và kích thước nhất định của quá trình.

Quá trình dập có thể được chia thành quá trình tách và quá trình tạo hình (bao gồm uốn, kéo và tạo hình). Quá trình tách là tách phần dập và trống dọc theo một đường đồng mức nhất định trong quá trình dập, chất lượng của phần được tách ra của bộ phận dập phải đáp ứng các yêu cầu nhất định; Quá trình tạo hình là làm cho phôi dập biến dạng dẻo trong điều kiện không bị hư hỏng, và biến nó thành hình dạng thành phẩm cần thiết, đồng thời đáp ứng các yêu cầu về dung sai kích thước và các khía cạnh khác.

* Theo điều kiện nhiệt độ dập, có hai cách dập nguội và dập nóng. Điều này phụ thuộc vào độ bền, độ dẻo, độ dày, mức độ biến dạng và công suất thiết bị của vật liệu, và trạng thái xử lý nhiệt ban đầu và điều kiện bảo dưỡng cuối cùng của vật liệu cần được xem xét. 1. Gia công kim loại dập nguội ở nhiệt độ phòng, thường áp dụng cho độ dày của phôi trống dưới 4mm. Nó có những ưu điểm là không gia nhiệt, không có da oxit, chất lượng bề mặt tốt, vận hành thuận tiện và chi phí thấp. Nhược điểm là có hiện tượng gia công cứng làm cho kim loại mất khả năng biến dạng hơn nữa. Độ dày của trống đồng đều và không có vết xước. 2. Dập nóng kim loại được nung nóng đến một khoảng nhiệt độ nhất định. Ưu điểm là nó có thể loại bỏ ứng suất bên trong, tránh làm cứng công việc, tăng độ dẻo của vật liệu, giảm khả năng chống biến dạng và giảm tiêu thụ điện năng của thiết bị

* Ba yếu tố cơ bản của hệ thống sản xuất dập: khuôn dập, máy dập và kim loại tấm

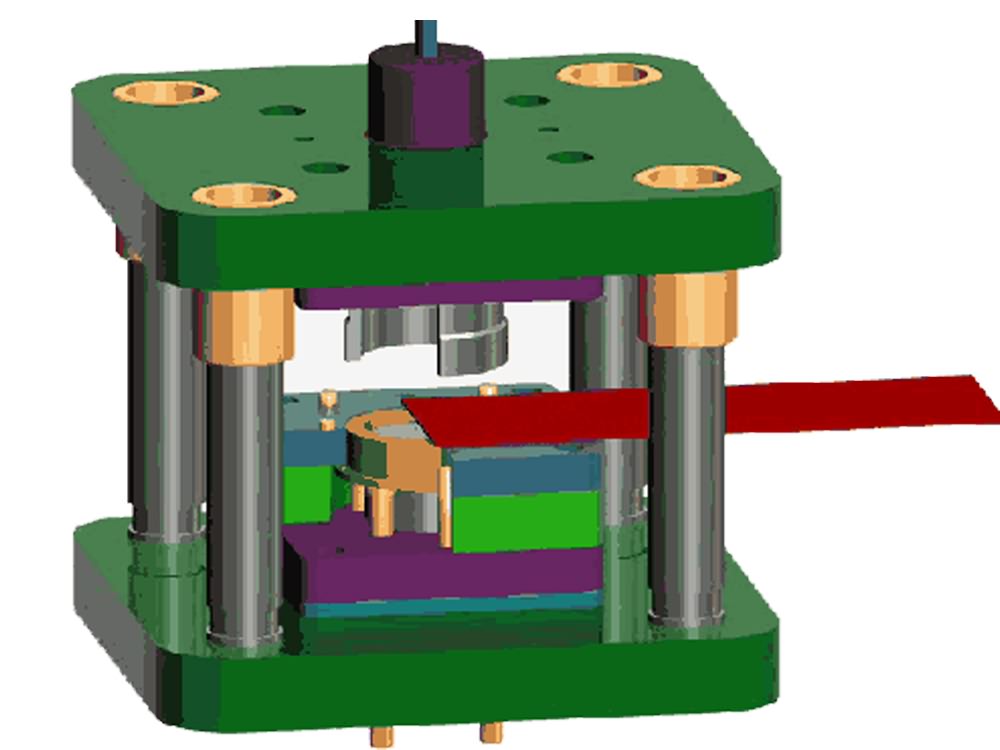

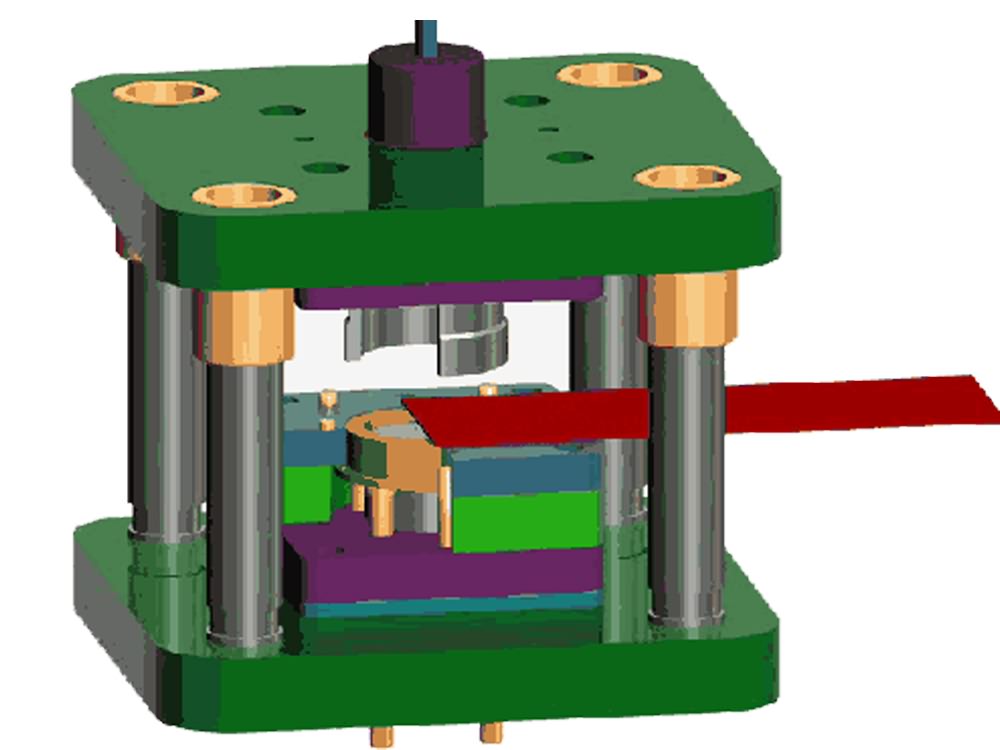

1. Khuôn dập khuôn Khuôn dập là loại khuôn thiết yếu trong sản xuất khuôn dập. Có ba loại khuôn dập: khuôn dập đơn giản, khuôn dập liên tục và khuôn dập ghép.

Khuôn bế là một khuôn thiết yếu trong sản xuất khuôn dập. Có ba loại khuôn dập: khuôn dập đơn giản, khuôn dập liên tục và khuôn dập ghép.

(1) Con xúc xắc đơn giản: con xúc xắc đơn giản là con xúc xắc chỉ hoàn thành một quy trình trong một lần nhấn. Nó phù hợp để sản xuất hàng loạt nhỏ các bộ phận có hình dạng đơn giản.

(2) Khuôn dập liên tục: trong một lần nhấn, khuôn dập hoàn thành nhiều quá trình dập tại các phần khác nhau của khuôn cùng một lúc được gọi là khuôn dập liên tục. Khuôn dập liên tục thích hợp cho sản xuất tự động hiệu quả cao.

(3) Khuôn ghép: trong một khuôn dập, trong cùng một phần của khuôn để hoàn thành nhiều quá trình dập cùng một lúc, được gọi là khuôn ghép. Khuôn ghép thích hợp để dập các chi tiết có sản lượng lớn và độ chính xác cao.

2. Máy đột

Sản xuất dập chủ yếu là tấm. Thông qua khuôn, có thể tạo ra các bộ phận phôi, đục lỗ, định hình, vẽ, hoàn thiện, phôi mịn, định hình, tán đinh và đùn, v.v., được sử dụng rộng rãi trong các lĩnh vực khác nhau. Ví dụ, chúng tôi sử dụng công tắc, ổ cắm, cốc, tủ, bát đĩa, vỏ máy tính, thậm chí cả máy bay tên lửa Có rất nhiều phụ kiện có thể được sản xuất với một cú đấm xuyên qua khuôn. Có nhiều loại máy đột.

(1) Máy dập cơ điện Máy dập cơ khí có hành trình cố định, tốc độ điều chỉnh và năng suất thấp. Tốc độ tối đa 180 lần / phút.

(2) Máy ép thủy lực

Máy đột thủy lực có thể điều chỉnh hành trình dập thông qua van thủy lực để nâng cao năng suất. Tốc độ cao nhất có thể đạt 1000 lần / phút. Nhược điểm là tiêu thụ điện năng cao, yêu cầu cao về môi trường và khối lượng công việc bảo trì lớn.

(3) Bấm lỗ tháp pháo điều khiển số

Sử dụng động cơ servo để dẫn động đầu, năng suất cao, lên đến 800 lần / phút. Tiêu thụ điện năng tối thiểu, dễ dàng bảo trì và kích thước nhỏ. Vì vậy, nó đã được ứng dụng tích cực.

Đối với dập kim loại tấm thông thường, hầu hết sử dụng cơ khí đột dập. Theo chất lỏng khác nhau được sử dụng trong máy ép thủy lực, có máy ép thủy lực và máy ép thủy lực. Hầu hết chúng sử dụng máy ép thủy lực, trong khi máy ép thủy lực hầu hết được sử dụng cho các máy khổng lồ hoặc đặc biệt. Chính vì những ưu điểm vượt trội mà động cơ đột lỗ servo đang được sử dụng ngày càng rộng rãi.

3.Vật liệu dập Vật liệu dập của các bộ phận thường là tấm. Các vật liệu được lựa chọn để thiết kế sản phẩm phải đáp ứng hiệu suất sử dụng của sản phẩm, chẳng hạn như độ cứng, độ bền và độ dẫn điện của sản phẩm. Mặt khác, nó phải đáp ứng các yêu cầu về độ dẻo, chất lượng bề mặt và độ dày của quá trình dập. Thiết kế kết cấu của các bộ phận dập cần xem xét đầy đủ các đặc điểm của quá trình dập, bán kính uốn, lỗ định vị, cách sắp xếp, chiều sâu bản vẽ, v.v. Các tấm thường được sử dụng là thép cacbon thấp, thép không gỉ, nhôm, đồng và hợp kim của chúng, có độ dẻo cao và khả năng chống biến dạng thấp, và thích hợp để dập nguội. (1). Kim loại đen: SPCC / SPCD / spce, SECC / SECD / sece, SGCC, sgld, Sus (2). Hợp kim nhôm: al1050p, al1100p, al5020 (3). Hợp kim đồng: Pb phosphor đồng, đồng thau cường độ cao HBS (4). Cupro hợp kim niken.

* Công nghệ xử lý bề mặt chi tiết dập Sau khi kim loại được gia công và tạo hình ban đầu, cần chỉnh sửa bề mặt kim loại, làm đẹp bề mặt, tiếp tục thay đổi các tính chất cơ lý hóa của bề mặt kim loại. Quá trình này được gọi là xử lý bề mặt kim loại. Mục đích của xử lý bề mặt kim loại được chia thành bốn loại:

(1) Đẹp

(2) Bảo vệ

(3) Tính chất bề mặt đặc biệt

(4) Cải thiện các đặc tính cơ học, chẳng hạn như khả năng chống mài mòn, độ bôi trơn, v.v.

* Loại xử lý bề mặt Mạ điện (kẽm, đồng, niken, crom, vàng, bạc), phun tĩnh điện, phun sơn, điện di, in lụa, anodizing, bôi đen, thụ động hóa

* Dập kim loại tấm dễ dàng đạt được hiệu quả sản xuất cao thông qua cơ giới hóa và tự động hóa dễ thực hiện cơ giới hóa và tự động hóa với hiệu quả sản xuất cao; các bộ phận dập có kích thước chính xác và khả năng thay thế cho nhau tốt; bề mặt nhẵn và mịn, thường không cần gia công. Nó được sử dụng rộng rãi trong ô tô, thiết bị điện, dụng cụ, hàng không và các ngành sản xuất khác.

Mestech cung cấp cho bạn các sản phẩm và dịch vụ dập các bộ phận kim loại. Nếu bạn có nhu cầu hoặc cần biết thêm chi tiết, xin vui lòng liên hệ với chúng tôi.