Xử lý bề mặt các bộ phận bằng nhựa

Mô tả ngắn:

Gia công bề mặt các bộ phận nhựa bao gồm: Phun sơn bề mặt, In lụa, In tấm đệm, In chuyển nước, In chuyển nhiệt, Mạ điện, Mạ chân không, Dập nóng, Khắc laser.

Xử lý bề mặt các bộ phận nhựa còn được gọi là xử lý bề mặt và trang trí các bộ phận nhựa. Gia công bề mặt các bộ phận nhựa là quá trình quan trọng để có được vẻ ngoài của sản phẩm chất lượng cao.

Vẻ ngoài tinh tế và độc đáo của sản phẩm tác động trực tiếp đến người mua bằng cảm giác trực quan và giành được sự quan tâm của người tiêu dùng. Đồng thời, nó truyền tải thông tin sản phẩm và nhà sản xuất rõ ràng đến khách hàng, để giành được thị trường.

Công nghệ xử lý bề mặt của các bộ phận bằng nhựa là phun lớp phủ lên bề mặt của các bộ phận được đúc phun và in các ký tự hoa văn, để bảo vệ các bộ phận khỏi tác hại bên ngoài / có được hình thức đẹp và thông tin thương hiệu sản phẩm giới thiệu cho khách hàng.

1. bề mặt phun sơn

Các chi tiết nhựa được phun sơn để bảo vệ bề mặt chi tiết không tiếp xúc trực tiếp với các vật dụng khác, tránh trầy xước và oxi hóa, kéo dài tuổi thọ và làm đẹp bề ngoài.

Bằng áp suất không khí, súng phun phân tán thành các giọt nhỏ và đồng đều, có thể được áp dụng cho bề mặt của lớp phủ. (Nó có thể được chia thành phun không khí, phun không khí và phun tĩnh điện, v.v.).

Thông thường súng phun sơn được sử dụng để phun đồng đều trên bề mặt vật thể, sau đó sơn được làm khô và đóng rắn tạo thành màng cứng. Nó có các chức năng bảo vệ, làm đẹp và đánh dấu. Nó chủ yếu được sử dụng trong ô tô, máy bay, nhựa, gỗ, da, v.v.

Sơn phun bề mặt được sử dụng rộng rãi trong lĩnh vực điện tử, điện gia dụng, ô tô và các sản phẩm, thiết bị khác.

A. Phun sơn thông thường.

Phun sơn thông thường là công nghệ phun sơn cơ bản nhất. Chức năng chính của nó là bảo vệ bề mặt của các bộ phận và kéo dài tuổi thọ và tạo ra màu sắc cuối cùng cho bề mặt của các bộ phận. Sơn thông thường có thể điều chỉnh nhiều màu sắc khác nhau để tạo vẻ bề ngoài cho sản phẩm. Sơn thông thường cũng có thể điều chỉnh các hiệu ứng bóng khác nhau ở một mức độ nhất định, nhưng để có được độ bóng tốt hơn. Độ và tay cầm, cũng cần phải thêm phun UV hoặc phun Cao su vào đó.

B. Phun UV, phun cao su

Phun sơn UV và sơn phun sơn cao su đều là loại sơn trong suốt.

Phun UV có khả năng chống mài mòn tốt, có thể có được độ bóng và cảm giác lớp tốt hơn so với phun sơn thông thường. Nó có ba mức đo quang phổ / độ trung tính / độ câm. Quá trình phun UV phụ thuộc vào quá trình đóng rắn bằng tia UV. Buồng phun sơn UV phải sạch cao cấp và chống bám bụi.

Phun cao su chủ yếu được sử dụng để tạo ra một lớp cao su hoặc da mềm trên bề mặt các bộ phận.

Sơn UV và sơn cao su có độ trong suốt và độ tương tác của chúng với vật liệu nhựa không đủ tốt, vì vậy hầu hết chúng cần phun một lớp sơn nền trước khi phun chúng, thường là đại diện cho màu sắc của sản phẩm.

C.Sơn dẫn điện: Sơn dẫn điện là một loại sơn phun đặc biệt. Nó chủ yếu được phủ một lớp sơn có chứa bột kim loại dẫn điện ở khoang bên trong của vỏ chi tiết để tạo thành một khoang che chắn cách ly ảnh hưởng của sóng điện từ giữa môi trường bên trong và bên ngoài sản phẩm.

D. Có 3 đặc điểm quan trọng để đánh giá chất lượng tranh: 1. lực kết dính 2. giá trị màu sắc 3. độ bóng

Thông số chất lượng cho sơn dẫn điện là độ dẫn điện.

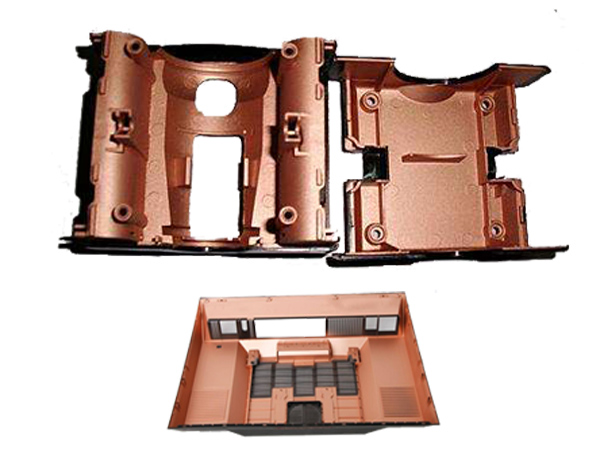

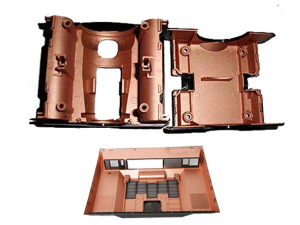

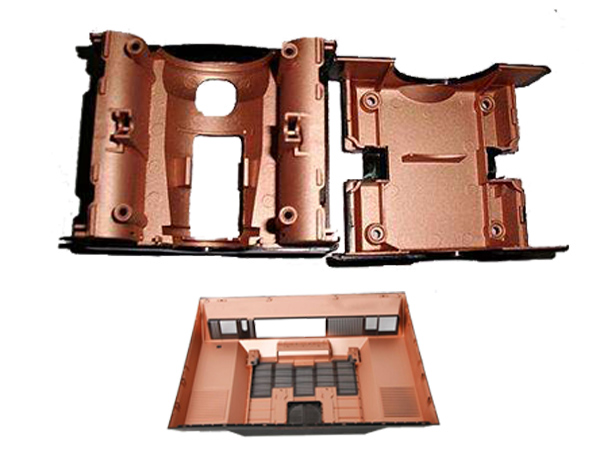

Các bộ phận bằng nhựa được phun sơn bề mặt :

2. in lụa và trang trí hoa văn

A. In lụa

In lụa là phương pháp in được sử dụng phổ biến nhất trên bề mặt sản phẩm nhựa. Nó phù hợp để in hoa văn trên mặt phẳng chịu lực. Khi in, mực được đổ vào một đầu của tấm in lụa và bàn gạt được sử dụng để tạo áp lực nhất định lên phần mực của tấm in lụa. Đồng thời, mực di chuyển đồng đều về phía đầu kia của tấm in lụa. Trong chuyển động, máy gạt sẽ ép mực từ lỗ lưới của phần đồ họa xuống chất nền.

In lụa bao gồm năm yếu tố chính: tấm in lụa, cạp, mực in, bàn in và chất nền. Công cụ in lụa rất đơn giản, không cần thiết bị máy móc, và hầu hết được thực hiện bằng thao tác thủ công.

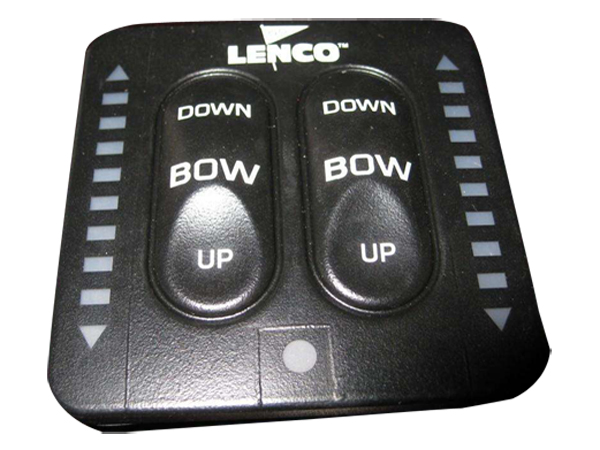

In B.Pad

In pad là một trong những phương pháp in đặc biệt. Nó có thể in văn bản, đồ họa và hình ảnh trên bề mặt của các vật thể có hình dạng bất thường. Bây giờ nó đang trở thành một in ấn đặc biệt quan trọng. Ví dụ, văn bản và hoa văn trên bề mặt điện thoại di động được in theo cách này, và việc in bề mặt của nhiều sản phẩm điện tử như bàn phím máy tính, dụng cụ và máy đo được hoàn thành bằng cách in chuyển.

Vì nó có ưu điểm rõ ràng là in trên những sản phẩm có diện tích nhỏ, lồi lõm nên nó bù đắp được những khuyết điểm của công nghệ in lụa.

In pad cần một máy chuyển đặc biệt, có cấu tạo chủ yếu là thiết bị tấm (bao gồm thiết bị nạp mực), gạt mực, đầu offset (thường là vật liệu silica gel) và bàn in.

Vỏ nhựa phun sơn thông thường

Vỏ nhựa phun sơn thông thường

Trường hợp phun UV

Vỏ nhựa sơn dẫn điện

Các bộ phận in lụa và in Pad :

3. Chuyển in

A. in chuyển nước

In chuyển nước là một hình thức in trang trí cho các sản phẩm nhựa.

In chuyển nước còn được gọi là hydrographics hoặc hydroGraphics, còn được gọi là in chìm, in chuyển nước, in chuyển nước, nhúng hydro, in chìm hoặc in khối, là một phương pháp áp dụng các thiết kế in lên bề mặt ba chiều. Quá trình thủy văn có thể được sử dụng trên kim loại, nhựa, thủy tinh, gỗ cứng và nhiều vật liệu khác.

Công nghệ in chuyển nước là loại hình in ấn sử dụng áp lực nước để thủy phân giấy / màng nhựa chuyển màu có hoa văn. Với sự nâng cao của yêu cầu trang trí và đóng gói sản phẩm, việc sử dụng in chuyển nước ngày càng rộng rãi. Nguyên lý in gián tiếp và hiệu quả in hoàn hảo của nó giải quyết được nhiều vấn đề về trang trí bề mặt sản phẩm, chủ yếu được sử dụng để in chuyển các loại gốm sứ, giấy hoa thủy tinh, v.v.

Công nghệ chuyển nước có hai đặc điểm rất quan trọng: một là không bị giới hạn bởi hình dạng của sản phẩm, đặc biệt phức tạp hoặc diện tích lớn, sản phẩm siêu dài, siêu rộng cũng có thể trang trí được;

Điểm khác là nó là một công nghệ thân thiện với môi trường hơn. Chất thải và nước thải sẽ không gây ô nhiễm môi trường.

Lợi thế:

(1) Vẻ đẹp: Bạn có thể chuyển bất kỳ đường nét tự nhiên và hình ảnh, hình ảnh và tệp tin trên sản phẩm, để sản phẩm có màu sắc phong cảnh mong muốn. Nó có độ bám dính chắc chắn và tính thẩm mỹ tổng thể.

(2) Cải tiến: Công nghệ in chuyển nước có thể khắc phục các vấn đề về hình dạng phức tạp và góc chết mà các phương pháp in truyền thống và in chuyển nhiệt, in chuyển, in lụa và sơn bề mặt không thể sản xuất được.

(3) Tính mở rộng: Nó phù hợp để in bề mặt của phần cứng, nhựa, da, thủy tinh, gốm sứ, gỗ và các sản phẩm khác (không áp dụng vải và giấy).

Vì vẻ đẹp, tính phổ biến và đổi mới của nó, nó có chức năng giá trị gia tăng cho các sản phẩm chế biến. Nó có thể được áp dụng cho trang trí nhà cửa, ô tô, trang trí và các lĩnh vực khác, và có các mẫu đa dạng, và có thể được sử dụng với các hiệu ứng khác.

(4) cá nhân hóa: bất cứ điều gì bạn muốn, tôi tự định hình, và bất kỳ mẫu nào sẽ được thiết kế theo ý bạn.

(5) Hiệu quả: không cần tạo bản, vẽ trực tiếp, in chuyển ngay lập tức (toàn bộ quá trình có thể hoàn thành trong 30 phút, hiệu đính phù hợp nhất).

(6) Ưu điểm: In nhanh chóng, in bề mặt, sơn màu cá nhân và in trên giấy và vải với nhiều mẫu nhỏ.

(7) thiết bị đơn giản. Nó có thể được thực hiện trên nhiều bề mặt không chịu được nhiệt độ cao. Không có yêu cầu về hình dạng của đối tượng được chuyển giao.

Những tồn tại:

Công nghệ in chuyển nước cũng có những hạn chế.

(1) Hình ảnh và chữ chuyển dễ bị biến dạng, điều này liên quan đến hình dạng của sản phẩm và bản chất của màng chuyển nước. Đồng thời giá càng cao, quy trình càng phức tạp thì giá càng cao.

(2) Chi phí nguyên vật liệu và chi phí nhân công cao.

B. In chuyển nhiệt:

In chuyển nhiệt là công nghệ in hoa văn trên giấy offset chịu nhiệt, in hoa văn lớp mực lên vật liệu thành phẩm bằng cách gia nhiệt và ép nhiệt. Ngay cả đối với các mẫu nhiều màu, do thao tác chuyển chỉ là một quá trình nên khách hàng có thể rút ngắn thao tác in mẫu và giảm hao hụt nguyên liệu (thành phẩm) do lỗi in. Việc in các mẫu đa sắc có thể được thực hiện cùng một lúc bằng cách sử dụng màng in chuyển nhiệt.

Lợi thế

(1) Hiệu ứng in ấn tốt, rất đẹp.

(2) Chi phí vật liệu nhân tạo thấp, tốc độ sản xuất nhanh, hiệu quả cao.

Nhược điểm:

Sản phẩm cần khả năng chịu nhiệt độ cao (không thích hợp với các bộ phận bằng nhựa) và chỉ có thể được chuyển trên bề mặt thông thường.

4. Mạ kim loại

A. mạ điện nước

Mạ điện nước được thực hiện trong dung dịch nước nên được gọi là “mạ điện nước”. Phổ biến hơn là mạ đồng trên bề mặt nhựa, niken crom, crom hóa trị ba, màu súng, niken ngọc trai, v.v.

Về lý thuyết, tất cả các loại nhựa đều có thể được mạ điện bằng nước, nhưng hiện tại chỉ có ABS, PC, ABS + PC là thành công nhất, còn độ bám dính của lớp mạ điện trên các loại nhựa khác thì không thỏa mãn. Quy trình mạ điện nước đơn giản, không cần phun sơn lót trước và sau khi mạ. Lớp sơn phủ có độ bám dính tốt, lớp sơn dày và giá thành rẻ.

B. mạ chân không

Mạ chân không chủ yếu bao gồm mạ bay hơi chân không, mạ phún xạ và mạ ion. Chúng đều được sử dụng để lắng các kim loại khác nhau trên bề mặt của các bộ phận bằng nhựa bằng cách chưng cất hoặc phún xạ trong điều kiện chân không.

Màng phi kim loại, thông qua cách này có thể là lớp phủ bề mặt rất mỏng, có ưu điểm nổi bật là tốc độ nhanh và bám dính tốt, tuy nhiên giá thành cũng cao hơn, thường dùng để so sánh, phủ chức năng cho các sản phẩm cao cấp.

Lớp phủ chân không có thể được sử dụng trong các loại nhựa như ABS, PE, PP, PVC, PA, PC, PMMA, vv Có thể thu được lớp phủ mỏng bằng cách mạ chân không.

Vật liệu phủ chân không có thể được mạ với nhiều loại kim loại, chẳng hạn như nhôm, bạc, đồng và vàng, có nhiệt độ nóng chảy thấp hơn dây vonfram.

So sánh giữa mạ điện nước và mạ chân không:

(1) Mạ chân không là một quá trình phủ trong dây chuyền phun và lò chân không, trong khi mạ thủy điện là một quá trình trong dung dịch nước. Vì là phun sơn nên xi mạ chân không không phù hợp với những sản phẩm có hình dạng phức tạp, còn xi mạ thủy điện không bị hạn chế bởi hình dạng.

(2) Công nghệ xử lý, chẳng hạn như sơn chân không của keo nhựa, có thể được tóm tắt một cách đơn giản: tẩy dầu mỡ bề mặt cơ bản, khử bụi, tĩnh điện, phun sơn lót UV, đóng rắn UV, sơn chân không, khử bụi, phun bề mặt đáy (có thể thêm chất cô đặc màu) , đóng rắn, thành phẩm; Quá trình sơn phủ chân không bị hạn chế và không thích hợp để gia công các sản phẩm có diện tích quá lớn vì công việc. Quá trình nghệ thuật không được kiểm soát tốt, và tỷ lệ xấu cao.

Mạ điện nhựa (nói chung là ABS, PC / ABS): hóa chất khử nước thô khử thấm nước sơ bộ tăng tốc kích hoạt palađi tăng tốc kích hoạt điện không niken hoạt hóa axit clohydric than cốc hoạt hóa axit sunfuric bán sáng niken niken niêm phong mạ crom làm khô thành phẩm;

(3) mạ điện nước có thể được hoàn thành trong sản xuất hoàn toàn tự động.

(4) xét về bề ngoài, độ sáng màu của màng nhôm hóa chân không sáng hơn độ sáng màu của màng mạ điện crom.

(5) Về tính năng, lớp phủ chân không bằng nhựa là lớp sơn ngoài cùng, còn lớp mạ điện trong nước thường là crom kim loại nên độ cứng của kim loại cao hơn nhựa;

Đối với chống ăn mòn, sơn phủ thường được sử dụng. Lớp phủ tốt hơn lớp kim loại, nhưng có rất ít sự khác biệt giữa chúng về yêu cầu sản phẩm cao cấp; trong thời tiết, mạ thủy điện tốt hơn mạ chân không, vì vậy nó thường cần sử dụng lâu dài ngoài trời với khả năng chống chịu thời tiết.

Trong ngành công nghiệp ô tô, cũng có những yêu cầu nghiêm ngặt về khả năng chống chịu với nhiệt độ cao, độ ẩm và nhiệt độ cao, lau dung môi, v.v.

6) Mạ chân không chủ yếu được sử dụng trong ngành công nghiệp truyền thông điện tử, chẳng hạn như vỏ điện thoại di động, các ứng dụng ô tô, chẳng hạn như cốc phản quang của đèn ô tô; mạ nước chủ yếu được sử dụng cho crom trang trí, chẳng hạn như viền cửa ô tô. Tay nắm cửa và vân vân.

(7) Về độ đa dạng màu sắc bề ngoài sản phẩm, mạ chân không phong phú hơn mạ nước. Mạ chân không có thể được thực hiện thành vàng và các bề mặt màu khác.

(8) xét về chi phí xử lý, chi phí mạ chân không hiện tại cao hơn so với mạ nước.

(9) Mạ chân không là một quá trình bảo vệ môi trường xanh với sự phát triển công nghệ nhanh chóng, trong khi mạ điện nước là một quá trình truyền thống, ô nhiễm cao và ngành công nghiệp bị hạn chế do ảnh hưởng của các chính sách quốc gia.

(10). Dưới đây là giới thiệu sơ lược về quá trình phun (phản ứng tráng gương bạc) mới xuất hiện. Quá trình này là tẩy dầu mỡ nhựa và khử tĩnh điện sơn lót đặc biệt nướng nướng nước tinh khiết phun nano.

Công nghệ này cũng có thể tạo hiệu ứng gương trên bề mặt nhựa. Nó cũng là một quá trình thân thiện với môi trường.

Quá trình trước và sau đều giống như mạ chân không, nhưng chỉ là lớp mạ giữa.

Nhôm được thay thế bằng gương phun bạc, nhưng hiệu suất kỹ thuật hiện tại của quá trình này không thể so sánh với mạ nước và mạ chân không. Nó chỉ có thể được áp dụng cho các sản phẩm thủ công không yêu cầu cao về ngoại hình và hiệu suất.

Thấu kính trong suốt với in lụa

In màn hình nhiều lớp nano tinh tế

Pad in trên bề mặt đường cong

In hai màu và nhiều màu

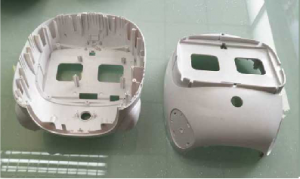

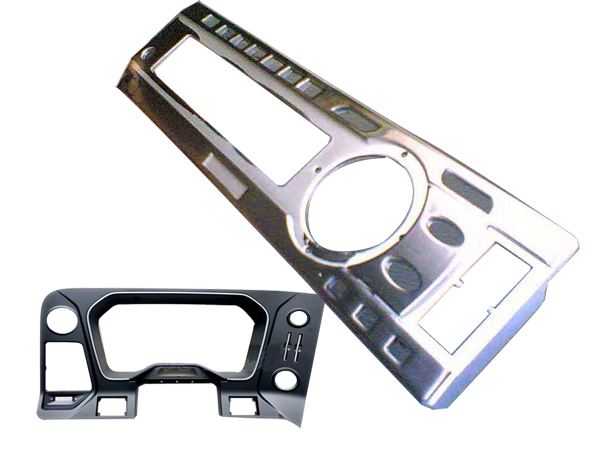

Các bộ phận nhựa mạ điện nước

Các bộ phận bằng nhựa được mạ chân không

5. Dập nóng

Dập nóng còn được gọi là dát vàng hoặc dát vàng.

Một quá trình in ấn và trang trí. Tấm kim loại được nung nóng, lá vàng được in và các ký tự hoặc hoa văn bằng vàng được in trên vật liệu in. Với sự phát triển nhanh chóng của ngành bao bì và giấy bạc dập nóng, ứng dụng của nhôm dập điện ngày càng rộng rãi.

Trong quá trình in ấn các sản phẩm nhựa, ép nhũ và in lụa là những quy trình in tương đối dễ vận hành và được sử dụng rộng rãi. Chúng có đặc điểm là giá thành rẻ, dễ gia công, không dễ rơi vỡ, đẹp và hào phóng, và công năng phong phú. Họ có thể in nhiều tên công ty, LOGO, tuyên truyền, biểu tượng, mã số, v.v.

Nguyên lý và đặc điểm của công nghệ dập vàng:

Quá trình dập nóng sử dụng nguyên lý truyền ép nóng để chuyển lớp nhôm trong nhôm điện phân lên bề mặt đế tạo thành hiệu ứng kim loại đặc biệt. Vì vật liệu chính được sử dụng trong quá trình dập nóng là lá nhôm điện phân, quá trình dập nóng còn được gọi là quá trình dập nhôm điện phân. Lá nhôm điện phân thường được cấu tạo từ vật liệu nhiều lớp, vật liệu nền thường là PE, tiếp đến là lớp phủ ngăn cách, lớp sơn màu, lớp phủ kim loại (mạ nhôm) và lớp phủ keo.

(1) Trang trí bề mặt có thể làm tăng giá trị gia tăng của sản phẩm. Kết hợp với các phương pháp xử lý khác như dát mỏng và ép khối, nó có thể cho thấy hiệu quả trang trí mạnh mẽ của sản phẩm.

(2) Mang lại cho sản phẩm hiệu quả chống hàng giả cao hơn, chẳng hạn như định vị nổi ba chiều, dập nóng, nhận diện nhãn hiệu, ... Sau khi sản phẩm được mạ đồng, các hoa văn rõ ràng, đẹp, nhiều màu sắc, có thể đeo được và chịu được thời tiết. Hiện việc ứng dụng công nghệ in bronzing trên nhãn thuốc lá in chiếm hơn 85%. Trong thiết kế đồ họa, bronzing có thể đóng một vai trò quan trọng trong việc làm nổi bật chủ đề thiết kế, đặc biệt là đối với việc sử dụng trang trí nhãn hiệu và tên đã đăng ký.

Vỏ nhựa với biểu tượng dập nóng

Dập nóng trên bề mặt nhựa để bảo vệ

6. khắc gỗ

Khắc laser còn được gọi là khắc radium hoặc khắc laser. Nó là công nghệ xử lý bề mặt dựa trên nguyên lý quang học. Khắc laser cũng là một quá trình xử lý bề mặt, tương tự như in lụa, được in lên sản phẩm hoặc hoa văn, quy trình khác nhau thì giá thành cũng khác. Nguyên lý xử lý laser.

(1) Chùm tia laze hội tụ cường độ cao do tia laze phát ra được sử dụng để oxy hoá vật liệu và xử lý nó.

(2) Hiệu quả của việc đánh dấu là để lộ ra các chất sâu thông qua sự bay hơi của các chất bề mặt, hoặc gây ra các dấu vết biến đổi hóa học và vật lý của các chất bề mặt bằng năng lượng ánh sáng, hoặc đốt cháy một số chất bằng năng lượng ánh sáng và để "khắc" dấu vết, hoặc để đốt cháy một số chất bằng năng lượng ánh sáng, để hiển thị các hình ảnh và từ khắc được yêu cầu

(3). Trường hợp

Ví dụ, tôi muốn tạo một bàn phím có các từ trên đó, chẳng hạn như các phím màu xanh lam, xanh lục, đỏ, sau đó phun toàn bộ một lớp. Màu trắng, đây là toàn bộ bàn phím màu trắng, toàn bộ màu xanh lam và xanh lá cây và màu xám, thân phím màu trắng, khắc laze, phun dầu lần đầu, màu xanh lam, xanh lá cây, đỏ, xám, mỗi lần phun màu tương ứng, chú ý không phun lên các phím khác, để nó trông giống như có các phím màu xanh lam, phím màu xanh lá cây và những thứ khác được bọc bên dưới nó. Tại thời điểm này, có thể tiến hành khắc laser, sử dụng công nghệ laser và bản đồ bàn phím ID làm bằng phim, khắc trên dầu trắng trên cùng, chẳng hạn như chữ gia công "A", khắc các nét trắng, sau đó là các nét tiếp theo hoặc màu xanh lam hoặc màu xanh lá cây sẽ được tiếp xúc, do đó tạo thành một loạt các phím chữ cái màu sắc.

Đồng thời, nếu bạn muốn trong suốt, hãy dùng PC hoặc PMMA, xịt một lớp dầu, khắc phần phông chữ, khi đó ánh sáng bên dưới sẽ hắt ra, nhưng lúc này để xét độ bám dính của các loại dầu, hãy làm. không xịt vào vết xước

Bàn phím có đèn nền được khắc laser cho bàn phím

Hoa văn khắc laser trên vỏ bảo vệ

Vỏ nhựa với các ký hiệu khắc laze

Hoa văn khắc laser trên nhựa trong suốt

Mestech không chỉ cung cấp cho khách hàng chế tạo khuôn và sản xuất linh kiện mà còn cung cấp cho khách hàng dịch vụ xử lý bề mặt một cửa như sơn, mạ điện, ... Nếu sản phẩm của bạn có nhu cầu như vậy, vui lòng liên hệ với chúng tôi.